Î1. Care sunt avantajele și dezavantajele conexiunilor de lipit?

Avantajele conexiunii sudate: structură simplă, fără slăbire a secțiunii componente, prelucrare ușoară, multe tipuri de metode de sudare, funcționare automată, economisire a oțelului, eficiență ridicată, rigiditate ridicată, integritate bună și performanță bună de etanșare.

Dezavantajele conexiunii sudate: structura metalografică a oțelului în zona afectată de căldură se modifică, iar materialul local devine casant; există efort rezidual de sudare și deformare reziduală după sudare, ceea ce reduce capacitatea portantă a elementului de compresie; Structura sudată este foarte sensibilă la fisuri și, odată ce apar fisuri locale, este ușor să se extindă la întreg, iar fragilitatea la temperaturi scăzute la rece este mai proeminentă.

Q2. Definirea și factorii de influență ai sudabilității oțelului?

Sudabilitatea oțelului se referă la gradul în care materialul poate fi sudat cu ușurință și poate îndeplini proprietățile structurale în condiții de proiectare și funcționare adecvate. Sudarea este adesea afectată de factori precum compoziția chimică a oțelului, metoda de laminare și grosimea plăcii.

Pentru a evalua influența compoziției chimice asupra sudabilității, aceasta se exprimă în general prin echivalent de carbon (Ceq). Cu cât este mai mare, cu atât este mai slabă lipirea.

Valoarea Ceq echivalentului de carbon (procent) poate fi calculată prin următoarea formulă:

![]()

Q3. Care sunt cauzele tensiunii la sudare și a deformării la sudare și cum să le reducă?

Procesul de sudare a structurii de oțel este un proces de încălzire și răcire neuniformă. În timpul sudării, temperatura sudurii și vecinătatea acesteia este foarte ridicată, în timp ce cea mai mare parte a metalului din distanță nu este încălzită, iar dilatarea și contracția metalului principal sunt inegale.

După răcire, în sudură apar diferite grade de contracție și tensiuni interne (longitudinale și laterale), rezultând diverse deformații ale structurii sudate.

În general, tensiunea de sudare și deformarea sudării pot fi reduse din două aspecte ale tehnologiei de proiectare și procesare.

Măsuri de proiectare: Aranjați în mod rezonabil poziția sudurilor; selectați dimensiunea sudurilor în mod rezonabil; numărul de suduri trebuie să fie mic, iar numărul de suduri să nu fie prea concentrat și, în același timp, trebuie evitate sudurile eșalonate tridimensionale; trebuie evitată pe cât posibil efortul de contracție în direcția grosimii metalului de bază.

Măsuri de proces: aranjați în mod rezonabil secvența de sudare; adoptă deformarea inversă; preîncălziți înainte de sudare și temperați după sudare.

Măsuri de proces: aranjați în mod rezonabil secvența de sudare; adoptă deformarea inversă; preîncălziți înainte de sudare și temperați după sudare.

Î4. Metode comune de sudare pentru structurile din oțel?

Metodele de sudare utilizate în mod obișnuit pentru structurile din oțel includ sudarea manuală cu arc, sudarea automată (sau semi-automată) cu arc scufundat și sudarea protejată cu gaz.

Sudarea manuală cu arc: După ce alimentarea este pornită, se generează un arc pentru a topi firul de sudură în electrod și a picura în bazinul topit mic format de arcul de sudură.

Zgura și gazele formate de acoperirea electrodului acoperă bazinul topit, împiedicând aerul să intre în contact cu metalul lichid topit și evitând formarea de compuși fragili, fragili.

Sudarea cu arc scufundat: O metodă de sudare cu arc în care arcul arde sub stratul de flux.

Sârma de sudură nu este acoperită cu acoperire, dar capătul de sudură este acoperit de fluxul granular care curge automat din capul de scurgere a fluxului, arcul este complet îngropat în flux, căldura arcului este concentrată și adâncimea de penetrare este mare. Productivitate ridicată cu calitate bună a sudurii și deformare mică a sudurilor.

Sudare protejată cu gaz: o metodă de sudare cu arc care utilizează dioxid de carbon gazos sau alt gaz inert ca mediu de protecție. Bazându-se pe gazul de protecție pentru a forma un strat de protecție local în jurul arcului pentru a preveni pătrunderea gazelor nocive și pentru a asigura stabilitatea procesului de sudare.

Rezistența sudurii este mai mare decât cea a sudării manuale cu arc, iar plasticitatea și rezistența la coroziune sunt bune. Este potrivit pentru sudare în toate pozițiile și există metode înainte și înapoi.

Î5. Poziția comună de sudare, forma îmbinării, forma canelurii, tipul de sudare și codul formei nodului structurii tubului sunt următoarele:

Î6. Defecte comune de sudare și cauzele și metodele de tratare ale acestora?

Defectele de sudură sunt împărțite în șase categorii: fisuri, cavități, incluziuni solide, fuziune incompletă, penetrare incompletă și defecte de formă.

Crăpături: De obicei există crăpături fierbinți și crăpături reci. Principalele motive pentru apariția fisurilor la cald sunt rezistența slabă la fisurare a metalului de bază, calitatea slabă a materialelor de sudură, selecția necorespunzătoare a parametrilor procesului de sudare și stresul intern excesiv de sudare;

Principalele motive pentru apariția fisurilor la rece sunt proiectarea nerezonabilă a structurii de sudură, aspectul necorespunzător al cusăturii de sudură și măsurile nerezonabile ale procesului de sudare, cum ar fi lipsa preîncălzirii înainte de sudare și răcirea rapidă după sudare.

Metoda de tratament este de a găuri găuri anti-fisurare la ambele capete ale fisurii sau de a îndepărta metalul de sudură de la fisura pentru repararea sudării.

Cavități: de obicei împărțite în două tipuri: găuri de aer și găuri de contracție a craterului. Principalele motive pentru generarea porozității sunt deteriorarea gravă a acoperirii electrodului, electrodul și fluxul nu sunt coapte, metalul de bază are pete de ulei sau rugina și oxizi, curentul de sudare este prea mic, lungimea arcului este prea mare , viteza de sudare este prea mare, etc. Metoda de tratament este de a lopata. Îndepărtați metalul de sudură de la porozitate și apoi reparați sudura.

Cavități: de obicei împărțite în două tipuri: găuri de aer și găuri de contracție a craterului. Principalele motive pentru generarea porozității sunt deteriorarea gravă a acoperirii electrodului, electrodul și fluxul nu sunt coapte, metalul de bază are pete de ulei sau rugina și oxizi, curentul de sudare este prea mic, lungimea arcului este prea mare , viteza de sudare este prea mare, etc. Metoda de tratament este de a lopata. Îndepărtați metalul de sudură de la porozitate și apoi reparați sudura.

Principalele motive pentru contracția craterului arcului sunt că curentul de sudare este prea mare, viteza de sudare este prea mare, arcul se stinge prea repede și metalul de umplutură nu este adăugat în mod repetat la locul de stingere a arcului. Metoda de tratament este sudarea reparatoare la craterul arcului.

Incluziuni solide: Există două defecte de incluziune de zgură și incluziune de wolfram. Principalele motive pentru includerea zgurii sunt calitatea slabă a materialelor de sudură, curentul de sudare prea mic, viteza prea mare de sudare, densitatea prea mare a zgurii, împiedicarea zgurii de la plutire și zgura nu este curățată în timpul sudării multistrat. Metoda de tratament este eliminarea acestuia. Metalul de sudură la incluziunile de zgură este apoi reparat.

Motivul principal pentru apariția incluziunii de wolfram este că electrodul de tungsten este în contact cu metalul topit din bazin în timpul sudării cu arc cu argon. Metoda de tratament este de a scoate metalul defect de la includerea tungstenului și de a re-suda.

Lipsa fuziunii și pătrunderii: Principalele motive sunt că curentul de sudare este prea mic, viteza de sudare este prea mare, decalajul unghiului canelurii este prea mic și tehnologia de operare nu este bună.

Metoda de tratament pentru lipsa de topire este de a îndepărta metalul de sudură la lipsa de topire și apoi de a-l repara prin sudare.

Metoda de tratament pentru pătrunderea incompletă este aceea că singura parte a structurii cu deschidere bună nu este pătrunsă, iar sudura poate fi reparată direct pe spatele sudurii.

Pentru sudurile importante care nu pot fi reparate direct prin sudare, metalul de sudură incomplet trebuie îndepărtat și re-sudat.

Defecte de formă: inclusiv subdecupare, cordon de sudură, slăbire, contracție a rădăcinii, aliniere greșită, deviație de unghi, sudură foarte mare, neregularitate a suprafeței etc.

Î7. Măsuri comune pentru a preveni ruperea laminară a foilor?

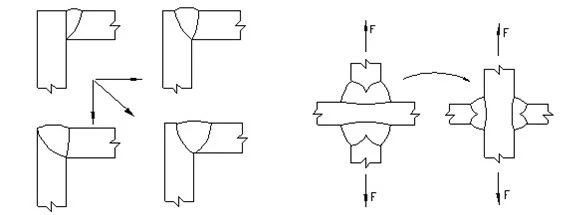

În îmbinările în formă de T, în formă de cruce și file, atunci când grosimea plăcii de flanșă nu este mai mică de 20 mm, pentru a evita sau a reduce solicitarea mare de contracție la sudare în direcția grosimii plăcii de metal de bază, următoarea structură a îmbinării designul ar trebui adoptat:

Cu condiția ca cerințele de adâncime de penetrare și compactitatea sudurii să fie îndeplinite, se adoptă un unghi mai mic al canelurii de sudură și un decalaj (a);

În îmbinările filetate, se utilizează o canelură simetrică sau o canelură (b) înclinată spre placa laterală;

Utilizați sudarea simetrică teșită pe două fețe în loc de sudarea asimetrică pe o singură față (c);

Într-o îmbinare în formă de T sau filet, capătul plăcii supus tensiunii de tracțiune de sudare în direcția grosimii plăcii iese din zona de sudare a îmbinării (d);

În îmbinările în formă de T și în formă de cruce, secțiunile de tranziție din oțel turnat sau oțel forjat sunt utilizate pentru a înlocui îmbinările în formă de T și în formă de cruce (e, f) cu îmbinări cap la cap;

Schimbați direcția forței îmbinării plăcii groase pentru a reduce stresul în direcția grosimii;

Pentru îmbinările sub sarcină statică, cu condiția îndeplinirii cerințelor de calcul a rezistenței îmbinării, sudurile cu caneluri cu penetrare completă sunt înlocuite cu sudurile cap la cap și filet cu penetrare parțială.

Î8. Metoda de inspecție a calității sudurii?

Când sudarea este inspectată după sudare, trebuie efectuată mai întâi inspecția aspectului și trebuie utilizată ochiul liber sau lupa pentru a observa dacă există defecte, cum ar fi decuparea, arderea, penetrarea incompletă, fisura, marginea greșită. , pat etc. și verificați dacă dimensiunea sudurii este conformă cu Require.

Defectele din interiorul sudurii sunt de obicei detectate prin ultrasunete. Principiul este de a utiliza energia ultrasonică pentru a se propaga în interiorul metalului, iar principiul de reflexie și refracție va apărea la întâlnirea interfeței celor două medii pentru a inspecta defectele interne ale sudurii și poate fi judecat în funcție de forma de undă. Există defecte și locații de defecte.

Întrucât există o suprafață reflectorizantă între sondă și piesa de testare, cuplatul trebuie aplicat pe suprafața sudurii în timpul inspecției cu ultrasunete, iar undele ultrasonice nu pot determina tipul și dimensiunea defectului.

Testarea nedistructivă este uneori folosită și pentru inspecția radiografică. Există două tipuri de inspecție cu raze X și inspecție cu raze X. Principiul este că atunci când raza trece prin sudura inspectată, dacă există un defect, atenuarea razei care trece prin defect este mică, astfel încât pelicula fotosensibilă de pe spatele sudurii este mai puternică, iar după ce filmul este spălat , va fi afișat pe defect. Apar pete negre sau dungi.

Timpul de iradiere cu raze X este scurt, viteza este rapidă, echipamentul este complex, costul este mare, iar capacitatea de penetrare este mică, iar grosimea sudurii care trebuie detectată este mai mică de 30 mm. Echipamentul de inspecție cu raze este ușor, ușor de operat și are o puternică capacitate de penetrare.

Q9. Care este baza pentru evaluarea rezultatelor în timpul inspecției prin eșantionare?

Când rata necalificată a numărului de suduri în inspecția prin eșantionare este mai mică de 2 la sută, lotul de acceptare este calificat;

Când rata necalificată a numărului de suduri în inspecția prin eșantionare este mai mare de 5 la sută, lotul de acceptare este necalificat;

În plus față de situația din al cincilea paragraf al acestui articol, atunci când rata necalificată a numărului de suduri în inspecția prin eșantionare este de 2% până la 5%, inspecția prin eșantionare va fi dublată și o linie de prelungire a cusăturii de sudură pe ambele trebuie adăugate părți laterale ale piesei originale necalificate. Când rata necalificată în cusătură nu este mai mare de 3 la sută, acceptarea lotului este calificată; când este mai mare de 3 procente, acceptarea lotului este necalificată;

Când acceptarea lotului eșuează, toate sudurile rămase din lot vor fi inspectate;

Dacă la inspecție se constată un defect de fisură, se va efectua o inspecție dublă. Dacă nu se constată nici un defect de fisură la sudarea de inspecție dublu punct, se acceptă acceptarea lotului; Dacă sunt calificate, toate sudurile rămase din lot vor fi inspectate.

Q10 Ce situații trebuie să treacă prin calificarea procedurii de sudare?

Pe lângă condițiile exceptate de la evaluare în Codul național de sudare a structurilor de oțel, oțelul, materialele de sudură, metodele de sudare, formele de îmbinare, pozițiile de sudare, sistemele de tratament termic post-sudare, parametrii procesului de sudare, măsurile de preîncălzire și postîncălzire adoptate de unitatea de construcție pentru prima dată În conformitate cu condițiile de combinare a acestor parametri, evaluarea procedurii de sudare va fi efectuată înainte de fabricarea și instalarea componentelor structurale din oțel.